Radar von der Rolle –

Sensortechnologie für hochvolumige Elektronikproduktion.

Kleiner, schneller und zahlreich – die Industrie stellt immer höhere Anforderungen an Design, Verarbeitbarkeit und Performance. Auch die Nachfrage nach Elektronik steigt und steigt. Einfache Alltagsgegenstände sind heutzutage zunehmend mit technischen Funktionen ausgestattet. Die Integration von Sensoren ist dabei längst keine Ausnahme mehr. Küchengeräte, Spielzeug oder die Toilettenspülung nutzen Sensortechnologie für die Automatisierung und Umgebungswahrnehmung.

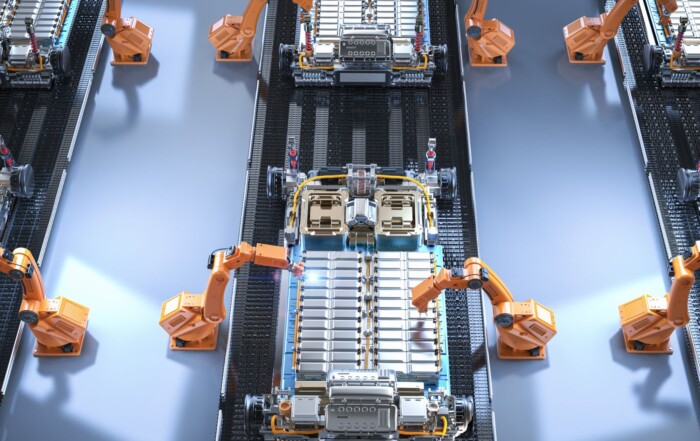

Doch um den wachsenden Bedarf und Anspruch der Industrie und des Konsummarktes zu decken, ist die Optimierung der Produktionsverfahren und der Produktgestaltung notwendig. Effiziente, maschinelle Fertigungsmethoden und Fortschritte beim Design erzielen einen enormen Anstieg der Produktionskapazitäten.

So setzen Technikhersteller auf Miniaturisierung der Elektronikkomponenten. Sie bieten dadurch bei minimaler Größe maximale Leistung. Hersteller integrieren technische Funktionen platzsparend in kleinsten Endprodukten. Einen Computer in Form einer Armbanduhr zu tragen, ist durch diese Weiterentwicklung die Normalität. Elektronische Bauteile sind inzwischen so winzig, dass sie zur Qualitätssicherung und beschleunigter Durchführung meist über maschinelle Bestückungsverfahren zusammengefügt und gefertigt werden.

Moderne Fabrikanlagen sind heutzutage mit hocheffizienten Maschinenlinien für die vollautomatische Fertigung ausgestattet. Der Anteil händischer Montagearbeiten hat sich reduziert und beschränkt sich in der Regel auf die Endmontage, Ausbesserungsarbeiten, Prüfungen oder komplexe Arbeitsschritte im Produktionsprozess, die Maschinen noch nicht abdecken.

Die SMT Bestückung

Ein dafür entwickeltes Produktionsverfahren ist die Oberflächenmontage-Technik. Geläufiger ist jedoch der englische Fachbegriff Surface Mountable Device oder Surface Mountable Technology, kurz SMD oder SMT. Es ist ein vollautomatisches Bestückungsverfahren, bei dem die Bauteile so konzipiert sind, dass die Montage und Lötverbindung direkt auf der Oberfläche der Leiterplatte möglich ist.

Ursprünglich entwickelt wurde diese Methode für Taschenrechner, um die miniaturisierten Elektronikbauteile zuverlässig maschinell zu bestücken. Doch auch die immer kleiner werdenden Fernsehgeräte oder Radios und deren Massenproduktion haben wir dieser Technik zu verdanken.

Das Fertigungsverfahren der Oberflächenmontage

Die SMT-Bestückung nutzen Fabriken für fast alle Elektronikprodukten und ist kaum noch aus der Industrie wegzudenken. Surface Mountable Devices – die für die Oberflächenmontage geeigneten Komponenten – haben keine Drahtanschlüsse wie herkömmliche Bauteile. Die Technik ist das Gegenstück zum maschinellen Durchsteckverfahrenen namens THT-Bestückung (Through Hole Technology), wo die Teilstücke auf der Rückseite zu verdrahten, per Hand zu löten und zu verbinden sind.

Bei SMT entfällt der Arbeitsschritt der Bohrung für Verdrahtungen. Die Leiterplatten besitzen lotfähige Anschlussflächen, auf denen die Lotpaste maschinell oder per Schablonendruck platzierbar ist. Die Zusammenführung der Elemente mit der Platine entsteht dann über das schmelzende Lot und den anschließenden Abkühlungs- und Aushärtungsprozess. Ein gängiges Verfahren ist das Reflow Löten.

Zum Abschluss durchlaufen die Bauteile meist einem optischen Prüfverfahren, um Bestückungs- und Fertigungsfehler zu identifizieren. Da kleine Haarrisse mit dem bloßen Auge in Kleinstbauteilen kaum zu erkennen sind, verwenden die Hersteller das Bildverarbeitungsverfahren AOI.

Warum SMT-Fertigung überwiegt

Das vollautomatische Bestückungsverfahren optimiert die Produktionsprozesse und ermöglicht die effiziente Verarbeitung der Elektronikkomponenten. Insbesondere bei kleinen Bauteilen gewinnt die Produktion durch das Verfahren an Qualität. Hersteller, die die Methode nutzen, sparen Zeit und Kosten: SMT-Bestückungslinien positionieren die Elemente per Pick&Place-Technik, korrigieren automatisch Positionierungsabweichungen und ermöglichen die beidseitige Bestückung von Leiterplatten.

Die SMT-Fertigung garantiert geringere Abfälle und Verschmutzungen. Insbesondere sensible EMI- und HF-Bauteile profitieren von dem Verfahren, da die abschirmende Produktionsweise weniger anfällig gegenüber Störungen ist.

Zur Verbesserung der Hochfrequenz-Eigenschaft trägt auch die Bauweise der SMD-Komponenten bei. Der Bauteilabstand ist kleiner und die Leiterbahnen kürzer.

Bei dem Verfahren gewinnen die Bauteile an Stabilität, da ohne Drähte diese sich nicht nachträglich lösen können (erhöhte Vibrationsfähigkeit). Außerdem ist die Leiterplatte dichter bestückbar. Die Produzenten erzielen bei den Elektronikbauteilen dadurch ein deutlich kleineres Design. Die Komponenten sind leichter, da dünneres Leiterplattenmaterial verarbeitet wird und die Drähte wegfallen.

SMT-Radarsensoren für mehr Produktionseffizienz

Radarkomponenten geeignet für die Oberflächenmontage sind noch nicht verfügbar. Sensoren wie Abstandswarner für das Auto waren lange Zeit eine Seltenheit. Nur wenige hochklassige Fahrzeuge gab es mit der komplexen Technologie. Die Unternehmen montierten, integrierten und richteten die Sensoren einzeln aus.

Doch der Mehrwert, den die Radaranwendungen für die Verkehrssicherheit oder auch für Automatisierungsanwendungen mit sich bringen, ließ die Nachfrage stark ansteigen. Der Markt forderte kurz darauf für die Applikationen verschiedenster Branchen hochwertige Großserienproduktion von montagefreundlichen Radarlösungen.

Die Radarexperten von InnoSenT entwickelten deswegen für die Oberflächenmontage geeignete Radarsensoren. Für die Industrie brachte das Unternehmen bereits vor 5 Jahren die erfolgreiche SMR-Produktlinie auf den Markt. Die „Surface Mountable Radars“ sind damals die ersten Radar Front ends, die für hochvolumige, industrielle Anwendungen dank ihrer Eignung für die SMT-Produktion gerüstet sind.

Sie erfüllen die anspruchsvollen Qualitätsanforderungen, zeichnen sich durch ein extrem kleines Produktformat aus und sind in hohen Mengen verfügbar. Die Kunden können die Radare in ihren optimierten SMT-Bestückungsprozess einbinden, um Kosten und Zeitaufwand zu senken.

Insbesondere Anwendungen mit hohen Absatzmärkten wie die automatische Lichtsteuerung, im Bereich Gebäudetechnik & Energiemanagement, Sicherheitstechnik sowie berührungslose und bewegungsgesteuerte Bedienung von technischen Geräten sind für SMT-fähige Radarsensoren prädestiniert. Denn die LowCost-Sensoren kommen auf Rolle und können per Pick&Place Verfahren von Bestückungsautomaten effizient, schnell und in großen Mengen weiterverarbeitet werden.

Beitrag teilen

InnoSenTs Produkthighlight: Die SMR-Serie

Die SMR-Serie von InnoSenT beinhaltet verschiedene Produktvarianten für die Bewegungsdetektion, die bei Baugleichheit unterschiedliche Modulationen (CW und FMCW) und Antennen vorweisen. Denn je nach Anwendungsfall sind andere Radarfunktionen oder Blickwinkel gefragt. Die SMR-Produkte waren die ersten 24GHz-Radarsensoren weltweit, die mit SMT-Verfahren weiter verarbeitbar sind. InnoSenT liefert die Komponenten auf Tape & Reel und sind für die Pick&Place Methode geeignet. Sie weisen einen geringen Stromverbrauch aus und sind mit einem Low Noise Amplifier ausgestattet.

Die SMR-Serie von InnoSenT beinhaltet verschiedene Produktvarianten für die Bewegungsdetektion, die bei Baugleichheit unterschiedliche Modulationen (CW und FMCW) und Antennen vorweisen. Denn je nach Anwendungsfall sind andere Radarfunktionen oder Blickwinkel gefragt. Die SMR-Produkte waren die ersten 24GHz-Radarsensoren weltweit, die mit SMT-Verfahren weiter verarbeitbar sind. InnoSenT liefert die Komponenten auf Tape & Reel und sind für die Pick&Place Methode geeignet. Sie weisen einen geringen Stromverbrauch aus und sind mit einem Low Noise Amplifier ausgestattet.

Building Automation & Smart Home

Berührungslose und intelligente Steuerung für moderne Technik

Radarsensoren übernehmen für uns viele Aufgaben und machen auf diese Weise unseren Alltag leichter, sicherer und effizienter. Sie sind eine Art Sinnesorgan für Objekte zur Wahrnehmung ihrer Umgebung. Diese technischen Helfer eröffnen uns neue Möglichkeiten zur Bedienung von Geräten: Die berührungslose Interaktion zwischen Mensch und Technik. Die Sensoren sind das Bindeglied, um bestimmte Aktionen kontaktlos auszulösen oder zu automatisieren.